歴史・沿革

戸田工業の歩みは、磁器の絵付けや、歴史的建造物の彩色などに欠かせない赤色顔料であるベンガラの製造業として創業した1823年から始まります。それからおよそ200年。時代の波にもまれながらも今日まで歩むことができたのは、常に化学素材の新たな可能性を切り開き、時代の要請に応えた製品を作り続けてきたことにあります。

公害が社会問題になった時代には、環境にやさしい製造方法を生み出し、またオーディオ・ビデオテープ用磁気記録材料が当社の主力製品であった時代では、いつかはデジタルの時代がやってくると、時代の変化を見据えて新しい事業分野の開拓に取り組んできました。

当社グループの製品は、ルーツである顔料だけではなく、自動車、スマートフォン、家電などの最先端分野にも用いられています。そして、創業以来200年培った技術により生まれた化学素材は、国内のみならず世界中のマーケットに広がっています。

- 戸田工業の歴史ダイジェスト

1723

- 1823年(文政6年)、人類最古の顔料ベンガラの工業的製造から始まる。

ベンガラとは酸素と鉄が結び付いたもの、いわゆる酸化鉄と言われるもので、大昔から絵の具などとして使われてきた人類最古の顔料です。例えばスペインのアルタミラの洞窟の壁画や日本の高松塚古墳の美人画の彩色にも使われていたようです。また、白磁の焼物に鮮やかな赤色を出すのに成功した初代柿右衛門の絵つけや口紅の色としても利用されており、昔から幅広い用途で活用されてきました。

戸田工業は、岡山県後月郡西江原(現在:井原市)に前身の精勤舎を設立し、当社は、このように古くから利用されてきたベンガラを家業として工業的に製造することから始まりました。

-

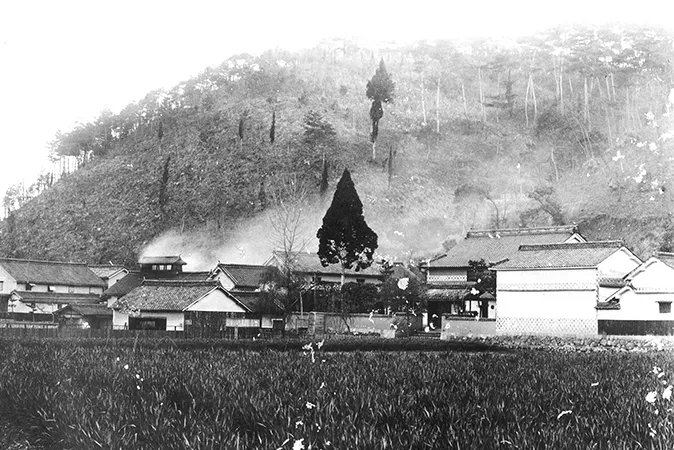

旧岡山工場(岡山県井原市)

-

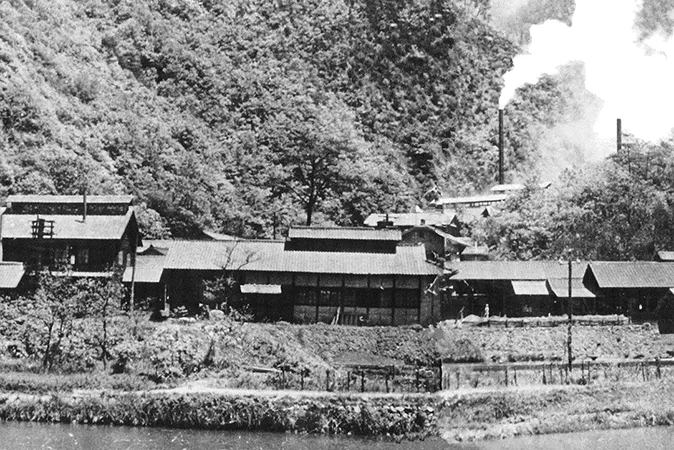

旧広島工場(広島市安佐北区深川)

1833

- 1933年(昭和8年)、戸田工業株式会社を設立。

明治・大正時代を経て、家内工業から徐々に近代工業化へと移行していくなか、1933年(昭和8年)、「ベンガラの製造販売」を事業目的とする戸田工業株式会社を広島市に設立。1941年(昭和16年)には、従来の生産方法に代えて硫酸鉄を利用する方法を開発し、さらに生産力を高めることに成功しました。

-

本社および工場(広島市舟入川口町)

-

東京支店

1850

- 公害問題の深刻化、解決への対策加速。

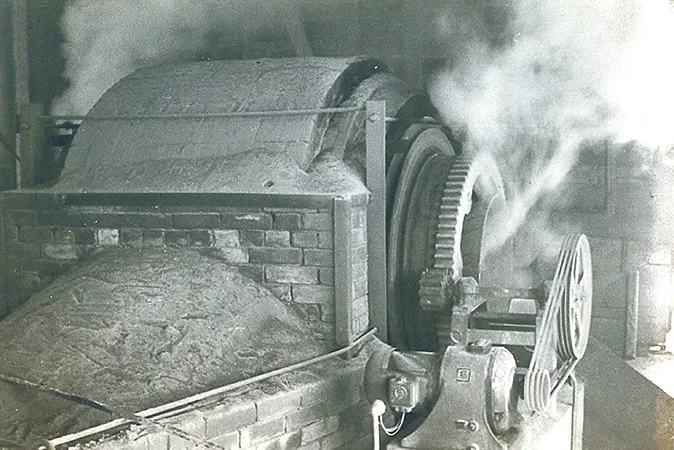

1950年代になるとベンガラ製造のための焙焼炉は、登り窯から、ロータリーキルンやトンネルキルンへと製造設備が近代化し、原料も硫化鉄から、鋼板酸洗工程からの廃液を再資源化した硫酸鉄に転換しました。このことにより産業廃棄物の削減、資源の有効利用に貢献することができるようになりました。しかし、焙焼して酸化鉄とする「乾式法」に変わりはありませんでした。「乾式法」は、焙焼の際に発生する亜硫酸ガスが山野の樹木を枯渇させ、大気を汚染しました。また、焙焼物を水洗する精製工程からの排水が河川を汚濁すると言う公害問題も内包していました。対策には排煙脱硫装置や排水浄化装置など除害装置を設置していましたが十分な効果が得られず、地域の方々にご迷惑をおかけした時代が続きました。

1955年(昭和30年)、当時、京都大学 故高田利夫先生(後、京大名誉教授)とのご縁があり、公害を生じない新しい酸化鉄粉の製造法の研究開発がスタートしました。

-

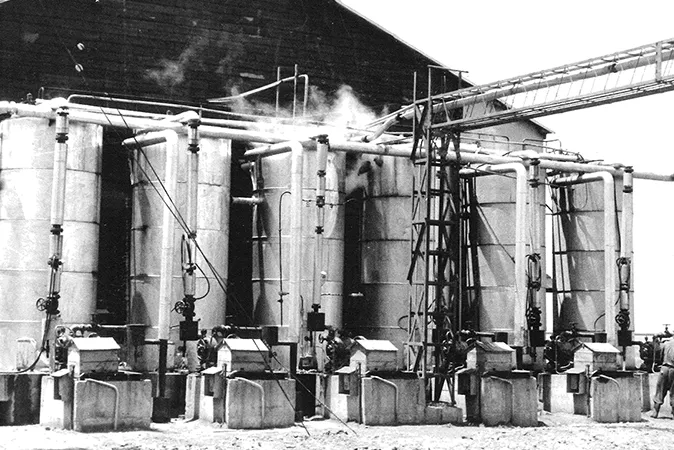

岡山事業所(焙焼炉)

-

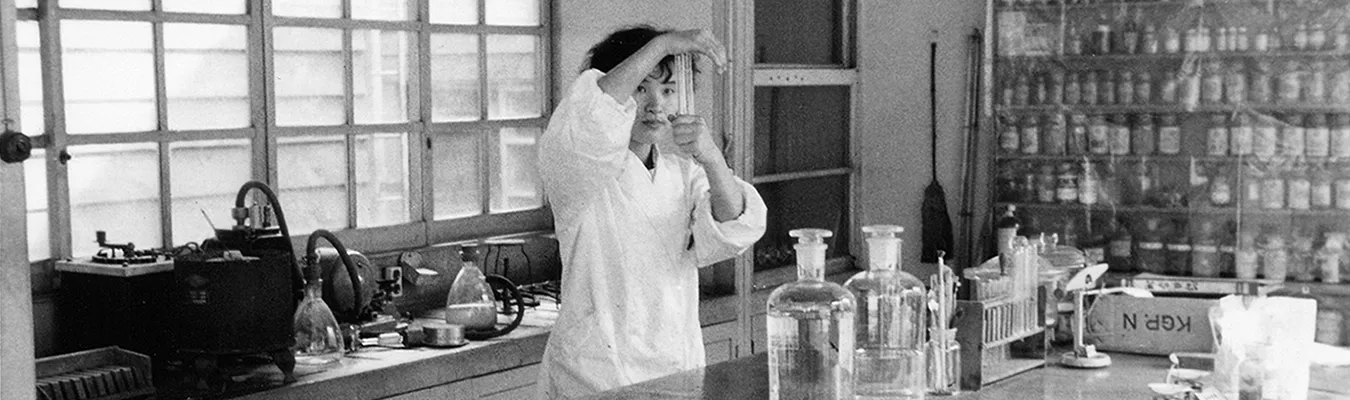

吉備工業 従業員

1860

- 1965年(昭和40年)、コアコンピタンスとして、酸化鉄の湿式合成法を開発。

酸化鉄は、当時“硫酸鉄”を焼いて製造していたため、発生する亜硫酸ガスが、戦後大きな問題となりました。当社は、この問題を根本から解決するために、京都大学の故高田利夫先生とともに、酸化鉄を水溶液から化学反応によって合成させる「湿式合成法」の開発に挑戦し、1965年(昭和40年)に成功。この製法では、硫酸鉄を焼かないために亜硫酸ガスの発生がありません。さらに、湿式合成法では、製造のパラメーターをコントロールすることにより、形状、特製のバラエティ豊富で安定する品質の材料を生み出すことができるようになりました。

-

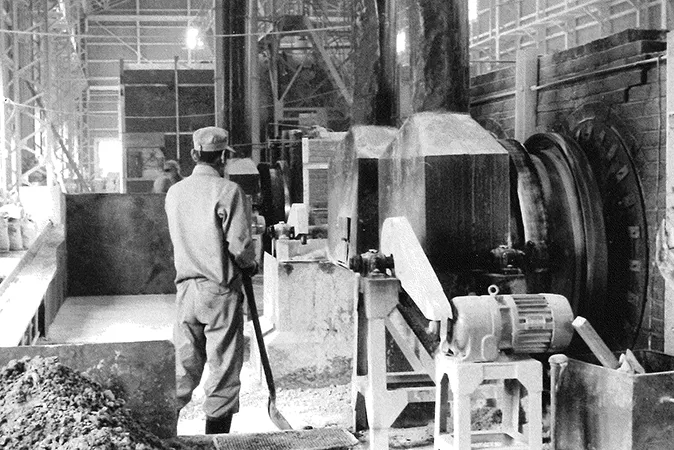

小野田工場(OS工程)

-

小野田工場(乾燥工程)

1870

- 1976年(昭和51年)、オーディオテープ、ビデオテープ用磁性酸化鉄の隆盛期の到来。

湿式合成法の開発により、高純度で形状も均整にコントロールできる粒子の生産が可能となりました。この技術的基盤の上に、オーディオ・ビデオテープ用磁気記録材料が開発されることになります。そして、この時代、戸田工業のオーディオ・ビデオテープ用の磁性酸化鉄は高品質で世界市場で揺るぎない地位と時代を築いたのでした。

-

磁気テープ

-

磁気切符

1880

- 複写機・プリンター用材料、ボンド磁石用材料に参入。

複写機・プリンター市場において、1982年(昭和57年)に発表された磁性トナーを用いる複写機の特徴は、カートリッジ方式の採用により種々の複写機に使用でき、トナー補給が簡便になることでした。この仕組みを支えるのは磁性トナーであり、磁性材料として当社の黒色酸化鉄であるマグネタイト粉が用いられました。また、この当時に新規開発された球状マグネタイトにより、湿度および温度の変化耐性に優れたトナーが得られ、プリンター用材料として普及していきました。当社独自の合成技術により得られたマグネタイト粉は、現在でも磁性トナー用マグネタイト粉として国内外で利用されています。

またこの時代には、複合材料技術によりトナーを搬送させる部品(マグネットロール)や複合磁性キャリア粒子を開発し、これらの新材料・部品を市場に供給することで複写機・プリンター性能の向上に貢献しました。

1984年(昭和59年)、当社ではフェライト磁石の新しい事業展開として、ボンドフェライト用磁性粉の製造を開始しました。

フェライト磁石は、エレクトロニクスや自動車分野で小型モーター用磁石として使用される他、多方面で用いられていました。しかし、合金系永久磁石の磁石性能が飛躍的に向上したことにより、フェライト磁石の需要が減少しました。そのため新しい事業展開として、フェライト材を素材から複合部材へと事業領域を広げることとし、ボンド磁石用フェライト粉を開発し、機械配向用と磁場配向用のストロンチウムフェライト粉を製造しました。ナイロンなどの樹脂とフェライト粉を混練してコンパウンド化する技術、コンパウンドを成形する射出成形技術、シート状に成形する技術などの複合化技術を導入して、コンパウンド、マグネットロール、磁気シート等の販売を開始しました。

-

大竹事業所(第一期建設工事)

-

レーザープリンタ用球状マグネタイト

1890

- デジタル情報化社会への、戸田工業の新しい挑戦。

1990年代に入ると、時代はアナログからデジタルへの大きな転換期を迎えます。圧倒的なシェアを持ち、事業基盤となっていたオーディオ・ビデオテープが、デジタル化の波の中でどんどん衰退をしていく中、当社は湿式合成から始まるナノテクノロジーをコアコンピタンスに、新領域への挑戦をスタートさせました。酸化鉄を軸にしながらも、それ以外のさまざまな無機材料への経験と知識を集積するとともに、IT化や環境問題などに伴う新たな社会・産業の課題などに対し、挑戦を続けました。

環境問題への挑戦では、当時ゴミ焼却炉の燃焼排ガス中から有害なダイオキシンが検出された際、ゴミの不完全燃焼が原因であると考え、酸化鉄が持つ可燃物の燃焼を促進させる機能に着目し、ナノ酸化鉄燃焼触媒「活性フェロキサイドTIC」を開発しました。またパートナー企業とTICを練り込んだポリエチレン製のゴミ袋等を商品化しました。これはゴミを入れたまま焼却炉に投入すればダイオキシンの発生を抑制できるもので、各地の市町村で採用されました。

-

ダイオキン抑制触媒TIC

-

大竹事業所(キャリア材製造工程)

1900

- 酸化鉄製造で培った技術を用い、さまざまな無機材料へ展開。

2000年代は、磁気記録材料に続く新たな成長事業として、酸化鉄以外の無機材料へ展開を加速していました。代表的な材料としてリチウムイオン二次電池用材料と誘電体材料の開発が始まりました。

携帯電話やノート型パソコンの普及に不可欠な電源として、より小型軽量化を達成するリチウムイオン二次電池が1992年(平成4年)にソニーから発売されました。当社では1998年(平成10年)からコバルト酸リチウムの本格的な開発に着手し、2002年(平成14年)に小野田事業所内に生産工程を建設し、2003年(平成15年)に製造を開始しました。さらに、高容量化と高出力化を可能にするニッケルコバルト酸リチウムの量産工程を2004年(平成16年)に立ち上げ、三元系(Li-rich MnNiCo系)材料、マンガン酸リチウム、リン酸鉄リチウムなどの開発も始まりました。

誘電体材料は、当社ではあまり馴染みがない材料でしたが、産業基盤を支える電子部品で、フェライトが原料となるインダクターに加え、コンデンサー用原料をラインナップに持つことは、製品構成の広がり、シナジー効果も期待されると考えられ開発がスタートしました。誘電体材料であるチタン酸バリウムは他の新規材料と同じく、酸化鉄湿式合成技術の応用展開として、2000年(平成12年)より本格的な開発が始まり、2004年(平成16年)量産工程が完成しました。その後、特徴が認められて増産し、さらに新規製品・用途開発より、2009年(平成21年)には従来の5倍規模に増設しました。

-

フェライトシート

-

大竹創造センター

1910

- ビジネスパートナーとの提携により事業拡大へ。

2000年代より開発に着手し、次世代事業として期待したリチウムイオン電池用材料は当初、需要の伸び悩みがあったものの電気自動車やハイブリッド車向けの需要の拡がりを受けて伸長しました。リチウムイオン電池市場の将来の更なる拡大を前にグローバル市場の需要に迅速に対応できる体制を整えるため、強力なパートナー企業と一体となって取り組んでいくことを模索し、2015年(平成27年)にはドイツの大手化学品メーカーBASFと提携するなど、合弁化によるグループ会社での事業成長に移行していきました。

また、2019年(平成31年)には国内外の既存事業の深化、新規事業の更なる展開を検討し、既に一部事業で協業していたTDK株式会社と、電子素材事業を中心とした新商品の開発、国内外における原材料の調達、グローバルなネットワークを活用したマーケティング、ロジスティクスなどで協働することを目的に広範な提携関係を開始しました。

-

BASFとの協業会見

-

TDKとのキックオフミーティング

1920

- 創業200周年、さらにその先へ 戸田工業グループの新しい挑戦。

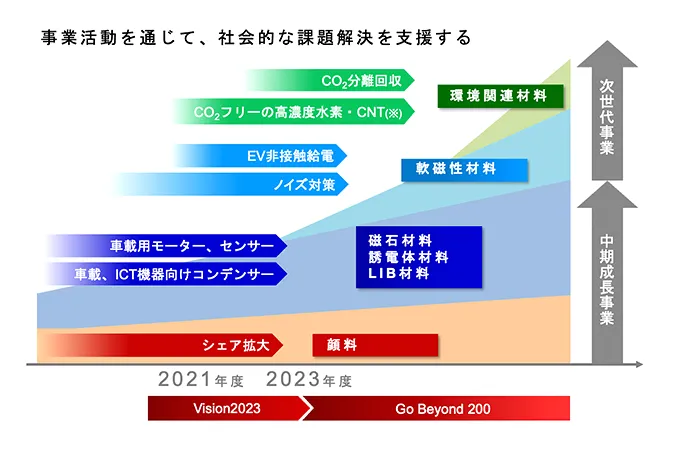

2021年(令和3年)、創業200周年を迎える2023年に向けた中期事業計画「Vision2023」を策定し、その先の2024年度以降のビジョンとして「Go Beyond 200」の策定を進めています。

「Vision2023」では、祖業である顔料を安定した収益基盤事業として位置付け、磁石材料、誘電体材料、リチウムイオン電池用材料を成長事業としています。

2024年度以降の「Go Beyond 200」では、軟磁性材料、環境関連材料の本格事業化を見込んでいます。軟磁性材料では電気自動車拡大という市場変化に対して、主にノイズ対策部材や非接触給電の効率化を支えるフレキシブルフェライトプレート等の開発を進めています。環境関連材料では、カーボンニュートラルの実現のため、CO2フリーの高濃度水素およびカーボンナノチューブ製造の事業化に向けた開発やCO2固体回収材の開発など飽くなき挑戦を続けています。

-

中期事業計画とさらにその先のビジョン

-

創業200周年、さらにその先ビジョン

- 沿革

-

1933年11月広島市横川町に弁柄の製造販売を事業目的とする「戸田工業株式会社」を資本金50万円で設立。

-

1951年04月クツワ弁柄製造株式会社を合併。

-

1954年11月吉備工業株式会社を合併。

-

1959年10月山口県小野田市に小野田工場を新設。

-

1969年07月小野田工場にオーディオ・ビデオテープ用磁性粉末材料の生産設備を新設。

-

1973年06月小野田工場に湿式着色顔料工場を新設。

-

1983年09月東京証券取引所市場第1部指定。

-

1984年12月広島県大竹市にフェライト材料の生産工場(大竹工場)を新設。

-

1988年04月小野田工場に電子印刷用着色材料の専用生産設備を新設。

-

1994年07月ドイツデュッセルドルフ市に「戸田工業ヨーロッパGmbH」を設立。

-

1996年08月アメリカ イリノイ州シャンバーグ市(現ミシガン州バトルクリーク市に移転)に「戸田アメリカIncorporated」を設立。

-

2003年01月中国 浙江省に「戸田塑磁材料(浙江)有限公司」を設立。

-

2004年08月中国 浙江省に「浙江東磁戸田磁業有限公司」を設立。

-

2006年10月韓国 釜山広域市(現京畿道安養市に移転)に「戸田フェライトコリアCo.,LTD.」(2022年2月に「戸田コリアソウルCo.,LTD.」へ社名変更)を設立。

-

2007年04月中国 天津市に「戸田麦格昆磁磁性材料(天津)有限公司」を設立。

-

2007年08月カナダ オンタリオ州サーニア市に「戸田アドバンストマテリアルズInc.」を設立。

-

2008年03月アメリカ アルゴンヌ国立研究所から、リチウムイオン電池用正極材料の特許ライセンスを取得。

-

2008年04月韓国 江原道原州市に「戸田イスCORPORATION」(2025年1月に「戸田マテリアルズ株式会社」へ社名変更)を設立。

-

2008年06月「東京色材工業株式会社」の株式を取得。

-

2015年02月小野田事業所、北九州工場のリチウムイオン電池正極材料生産設備等を現物出資して、BASFジャパン(株)との合弁会社「BASF戸田バッテリーマテリアルズ合同会社」を設立。

-

2016年04月タイ バンコク都(現アユタヤ県に移転)に「戸田工業アジア(タイランド)Co.,Ltd.」を設立。

-

2016年04月「戸田ファクトリー株式会社」(2016年4月に「戸田ファインテック株式会社」へ社名変更)を連結子会社とする。

-

2021年04月1997年に分社化した戸田ピグメント株式会社を吸収合併し、当社岡山事業所とする。

-

2021年08月中国 広東省の江門協立磁業高科技有限公司を連結子会社とする。

-

2022年04月東京証券取引所の市場区分の見直しにより、東京証券取引所の市場第一部からプライム市場に移行。

-

2023年10月東京証券取引所のスタンダード市場に移行。

-

2023年11月韓国 江原特別自治道原州市の「戸田イスCORPORATION」(2025年1月に「戸田マテリアルズ株式会社」へ社名変更)を連結子会社とする。

-